初审编辑:曹亮

责任编辑:宫文学

企业相关负责人为采访团介绍轻量化轮毂的优势

大众网滨州·海报新闻4月18日讯(记者 张爽 王亚明 韩金枝)在滨州盟威戴卡轮毂有限公司,4.12秒就能生产一个轮毂,48小时就能给客户交付,每个月能有100款产品诞生,而这些数字的背后离不开企业转型升级中智能化改造。 4月18日下午,“世界高端铝业峰会·2019”高端媒体滨州铝业行采访团走进滨州盟威戴卡,去探寻企业先进的智能制造技术,了解能媲美“德国制造”的高端轮毂制造平台。

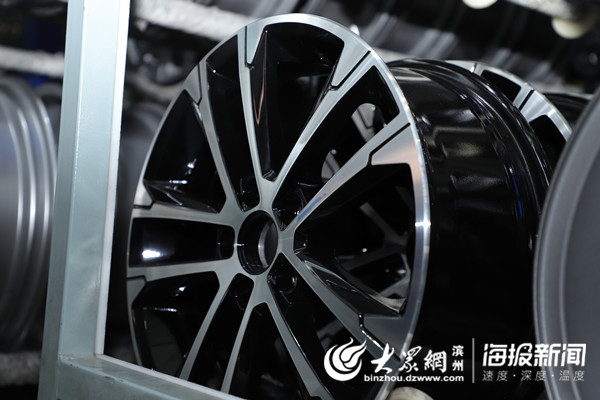

一个个高端品质轮毂整齐地摆放在车间内

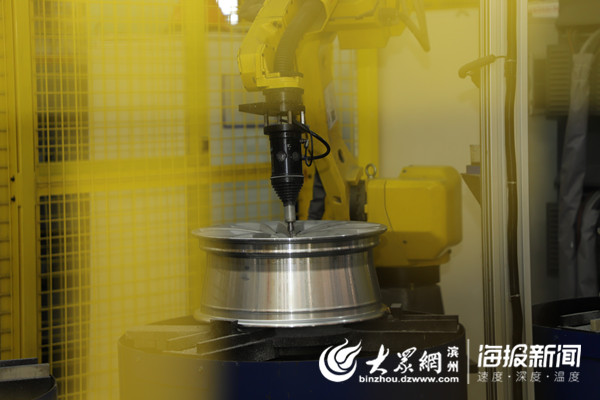

走进厂区,偌大的生产车间里,机器声轰鸣,却见不到几个工人。流水线上,一台台黄色的机器人操作精准快速,把一个个汽车轮毂送往下一道工序,这就是滨州盟威戴卡轮毂有限公司车间内的场景。采访团的记者们在参观纷纷驻足,举起手中的相机对准了工作中的机器人。公司副总经理卢化鹏告诉采访团的记者们,在公司生产车间流水线上,机械加工、动平衡检验、气密检验、清洗和涂装等生产工序基本上实现了机器人全覆盖,机器人替代率达到了60%,每千名员工拥有机器人数量为125台,远超发达国家平均水平。

智能自动化的生产线上,机器人在进行着精准的工作

“外表看到的是自动化,事实上其后台支撑的是数字化、信息化,我们在制造的背后有着强大的数据支持。”卢化鹏说,在实现智能化发展的道路中,盟威戴卡始终坚持聚焦制造业本质,专注内生动力的培育和提升,持续推进转型升级。同时将产品定位高端,注重智能科技在发展过程的创新应用。

早在2010年,盟威戴卡就开始借鉴德国工业4.0思路,在国内率先踏上智能发展之路。最开始的自动化改造,盟威戴卡从单一、重复性的手工操作工位开始尝试,由单一工位到工序扩展到全系统,由半自动的机械臂到机器人。在自动化的基础上,进一步提升企业的智能化和数字化水平,以数据互联为核心,推进智能制造从点到线、从线到面、从面到体的突破。

从手工操作到机械手再到机器人的升级,从单一工位自动化到工序自动化再到全系统自动化。目前,盟威戴卡已在国内同行业率先完成了智能系统的初步构建,已实现全过程自动化、信息化系统集成。一维码、二维码、蓝牙、图像识别、RFID卡等数据采集方式,大数据分析以及ERP、MES制造执行系统都已全面应用。尤为值得一提的是,全球第一套自动铣窗口系统和智能调度系统,是盟威戴卡在全球范围内率先提出理念、率先设计并投入使用的。如今,公司已成长为亚太地区智能化程度领先、国内智能化程度最高、管理效率最优的高端轮毂制造平台。

近年来,轻量化已然成为汽车市场的发展趋势,而汽车轻量化实现的载体也必然是汽车零部件的轻量化。对现有的铝合金轮毂,由铝代钢已实现了材料的轻量化,进一步的轻量化只能通过结构创新和工艺创新。从2015年开始,盟威戴卡就率先认识到轻量化轮毂潜在的巨大市场,并进行超前谋划、提前布局,率先在装备和研发方面投入巨资迅速布局高端乘用车轻量化轮毂,以产品技术创新为驱动,持续打造市场竞争新优势。公司引进了目前全球最先进的德国全自动铸旋生产系统,通过对轮毂结构进行颠覆性设计和采用结合低压铸造和旋压两者优势的铸旋工艺,相同规格的车轮,延伸率提高5%以上,重量减轻 15%-35%,强度提高10%-20%,实现了产品的轻量化、高强度要求。

在制造业,多数认为“德国制造”代表着产品质量过硬,然而,盟威戴卡却通过智能化的弯道超车,正在打破这种观念,滨州货可以媲美德国制造。如今,盟威戴卡现已成为国内轻量化轮毂制造的领先企业,并通过不断完善和丰富产品结构,使盟威戴卡具有更强的竞争力和更广阔的市场环境。通过产品技术创新,进一步增强了公司高端市场满足能力。目前,盟威戴卡已发展成为国内高端乘用车轻量化轮毂最主要的生产基地。

盟威戴卡以打造环境友好型企业为己任,大力实施绿色发展。公司是目前国内唯一使用水性漆涂装生产线的企业,其三废排放以及耗能远远低于国家及行业标准,属于世界顶级水平。2016年,公司投资1000万元对切削污水处理系统进行升级改造,排放标准由改造前400COD降至80COD。2016年公司投资500万元引入目前国内最先进的环保型铝渣后处理系统,这也是国内同行业唯一在用的高端铝渣后处理系统,切实有效减少了铝渣对工厂厂区及周边环境的影响。

面对经济发展新常态和日益严峻的行业内外部发展环境,滨州盟威戴卡轮毂有限公司始终专注于制造业本质,着力提质增效、坚持转型升级,在高端铝产业发展过程中,以先进的智能制造技术,推动着企业健康、稳定、持续的发展。

初审编辑:曹亮

责任编辑:宫文学